|

Разработку оперативного плана производства следует начать с определения оптимального размера передаточных партий деталей. Для того чтобы определить оптимальный размер партии деталей необходимо определить минимальный размер партии. Затем его корректируют, руководствуясь конкретными производственными условиями. Минимальный размер партии определяется двумя способами в зависимости от характера оборудования, на котором обрабатываются детали.

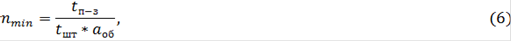

Первый способ, когда для обработки деталей применяется оборудование, требующее значительного времени на переналадку, более 30 минут. Этому требованию отвечает штамповочная операция, для выполнения которой требуется 60 мин подготовительно-заключительного времени. В данном случае для обработки контакта и корпуса минимальный размер партии определяется по формуле:

где tп-з - подготовительно-заключительное время, мин;

tшт - норма штучного времени (с учетом выполнения норм), мин.;

aоб допустимые потери времени на переналадку оборудования, доли единицы.

Второй способ, когда для обработки деталей применяются оборудование, не требующее значительного времени на переналадку. Этому требованию отвечают все остальные операции технологического процесса, требующие 20 мин. подготовительно-заключительного времени. Для этих деталей минимальный размер партии рассчитывается по формуле:

где tсм - продолжительность смены, мин;

tшт - норма штучного времени (минимальная из всех выполняемых операций), мин.

Расчет минимального размера партии деталей представлен в приложении А.

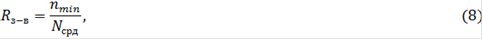

Периодичность запуска-выпуска партии деталей определяется по формуле:

где Ncpд - среднедневная потребность в деталях.

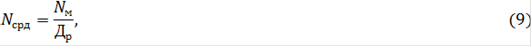

Последняя рассчитывается по формуле:

где Nм - месячный выпуск изделий, шт

Др - число рабочих дней в месяце.

Подставив в формулу данные получим среднедневную потребность в деталях равную 50 штукам. Периодичность запуска-выпуска для подошвы утюга равна 1,5. Планируемый ритм производства принимаем равным 2. Все данные по деталям приведены в таблице А.1

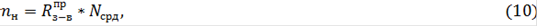

После расчета периодичности запуска-выпуска необходимо определить оптимальный размер партии деталей. Расчет производится по формуле:

где   - принятая периодичность запуска-выпуска. - принятая периодичность запуска-выпуска.

Затем необходимо определить количество партий деталей в месяц.

Количество партий деталей в месяц определяется путем деления месячного выпуска изделий на принятый размер партии деталей. Для подошвы, электронагревателя и корпуса будет 10 партий деталей, а для контакта 5 партий.

Затем необходимо определить потребное количество станков. Расчет производится по формуле:

где mз - число запусков партий деталей в производство;

Fэ - эффективный фонд времени работы одного станка

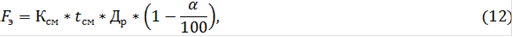

Эффективный фонд времени работы одного станка определяется по формуле:

где Ксм - коэффициент сменности;

Расчет принятого количества станков производится путем округления расчетного количества станков до целого большего числа, так для сверлильных станков принято 2 единицы оборудования. Расчеты по количеству оборудования приведены в таблице 2 "Расчет количества оборудования"

Таблица 2 - Расчет количества оборудования |

Оборудование |

tшт |

tп-з |

mз |

количество станков |

Кзагр, % | | |

подошва |

эл. нагреватель |

контакт |

корпус | | |

Cрасч |

Cприн | | |

Токарная |

- |

6,84 |

- |

- |

20 |

1 |

0,38 |

1 |

38 | |

Сверлильная |

18,1 |

- |

- |

4,32 |

20 |

2 |

1,24 |

2 |

62 | |

Резьбонарезная |

18,7 |

7,02 |

2,88 |

4,8 |

20 |

4 |

1,85 |

2 |

92,5 | |

Полировочная |

15,76 |

- |

- |

- |

20 |

1 |

0,87 |

1 |

87,33 | |

Штамповочная |

- |

- |

6,54 |

15,36 |

60 |

2 |

1,21 |

2 |

60,5 | |

Завальцовочная |

6,34 |

- |

- |

- |

20 |

1 |

0,35 |

1 |

35 |

Перейти на страницу: 1 2 3 4 |